22.11.2021

Der Realisierung der CO2-Verflüssigungsanlage in Nesselnbach steht nichts mehr im Wege: Der Verwaltungsrat der Regionalwerke AG Baden hat im September die Gründung der CO2 Energie AG und die nötige Investition gutgeheissen. «Mit dieser Anlage leisten wir Pionierarbeit», sagt Philippe Lehmann, Geschäftsführer des neuen Unternehmens und Projektleiter Energieprojekte bei der RWB. «Denn in der Schweiz wurden meines Wissens bisher keine vergleichbaren Projekte umgesetzt.»

Weniger CO2-Ausstoss in Nesselnbach

Die RWB betreibt bereits heute auf dem Areal der Recycling Energie AG in Nesselnbach eine Biogasaufbereitungsanlage. Dabei veredelt sie Rohgas zu Biogas und speist dieses ins Gasnetz ein. «Bei diesem Prozess entnehmen wir dem Rohgas das Kohlenstoffdioxid», sagt Lehmann. «Denn das Biogas als Endprodukt muss zu mindestens 96 Prozent aus Methangas bestehen.» Bisher wurde das abgespaltene CO2 in die Atmosphäre abgegeben. Künftig aber soll es in die neue Anlage abgeleitet und dort zu flüssigem Kohlenstoffdioxid verarbeitet und anschliessend verkauft werden. «Mit der neuen Anlage können wir rund 90 Prozent des anfallenden CO2 auffangen. Das sind jährlich bis zu 3000 Tonnen CO2.» Auch der sogenannte Methanschlupf, also Restanteile von Methan, das bisher in die Atmosphäre gelangt ist, kann so eliminiert werden. «Beim Reinigungsprozess in der neuen Anlage wird das Methan aufgetrennt und zurück in die Biogasanlage geführt.»

Vielseitig einsetzbares Kohlenstoffdioxid

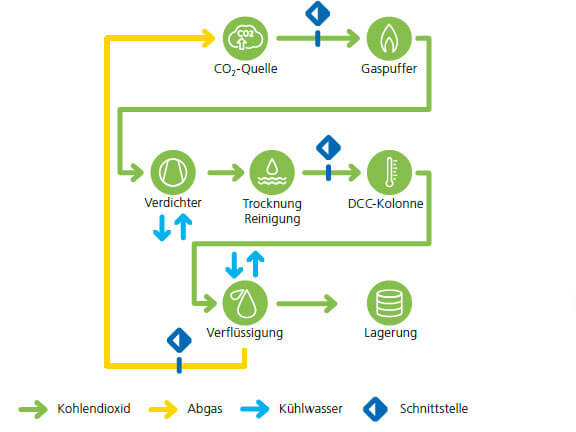

Auch wenn der gesamte Vorgang technisch gesehen äusserst komplex ist (siehe Grafik), kann das Prinzip der neuen Anlage relativ einfach umschrieben werden: Das herausgefilterte CO2 der Biogasaufbereitungsanlage gelangt mittels einer Leitung in die neue Verflüssigungsanlage. Dort wird es durch mehrere Teilschritte gereinigt, gefiltert und unter starkem Druck entwässert. «Anschliessend kühlen wir das nun fast reine CO2 auf etwa minus 24 Grad herunter, so dass es sich verflüssigt», sagt Philippe Lehmann. Das flüssige Material lagert die CO2 Energie AG in grossen Tanks, bevor es vom Industriegase-Unternehmen Messer Schweiz AG aus Lenzburg abgeholt und auf dem nationalen CO2-Markt verkauft wird. «Kohlendioxid wird unter anderem in Industrieprozessen genutzt, beispielsweise zur Herstellung von Trockeneis.» Je nach Reinheit und Qualität wird das Gas auch in der Medizinaltechnik verwendet. Oder es wird in der Lebensmittelindustrie als Kohlensäure verschiedenen Getränken zugefügt. Ein weiterer Pluspunkt: Das CO2, das die neue Anlage liefert, muss weder extra hergestellt noch aus dem Ausland importiert werden.

Baustart noch in diesem Winter

Für die Realisierung der neuen Anlage sind etliche bauliche Massnahmen direkt am Standort der Biogasaufbereitungsanlage nötig. «Die CO2-Verflüssigungsanlage ist relativ gross. Sie besteht grob gesagt aus drei Komponenten», sagt Philippe Lehmann. «Die Kernanlage hat die Grösse eines Schiffscontainers, dazu kommen zwei zwölf Meter hohe und einen halben Meter dicke Waschtürme. Letztlich lagern wir das Gas in zwei zwölf Meter hohen Tankbehältern.» Baulich gesehen wird die neue Anlage direkt in den bestehenden Stahlbau der Biogasaufbereitungsanlage integriert. Die Bauarbeiten sollen im nächsten Frühling losgehen und dauern voraussichtlich etwa ein halbes Jahr.

So funktioniert die CO2-Verflüssigungsanlage

Das gesamte Aufbereitungs- und Verflüssigungsverfahren lässt sich in fünf Teilschritte unterteilen: den Gaseintritt, die Druckerhöhung, die Gasreinigung, die Verflüssigung und die Lagerung. Die einzelnen Teilprozesse funktionieren wie folgt.

Durch eine zirka fünf Meter lange Leitung wird das Rohgas in die neue Anlage geleitet. Dort gelangt es erst in einen Zwischenspeicher, den Gasbuffer, wo das Kohlendioxid von den vorgelagerten Anlagenteilen entkoppelt wird. Hier werden Druckschwankungen ausgeglichen, was für die weitere Verarbeitung im Verdichter wichtig ist.

Im mehrstufigen Verdichter wird das CO2 auf den Betriebsdruck von 18 bar komprimiert. Dadurch wird das Kohlendioxid erst erwärmt und anschliessend wieder heruntergekühlt. Nach beiden Verdichtungsstufen fällt Kondensat an, das über einen Abscheider vom Gasstrom getrennt wird. So werden beispielsweise Aerosole wie Ölrückstände absorbiert und der optimale Betrieb der weiteren Komponenten sichergestellt.

Nun folgt die Feinreinigung des CO2 mittels Aktivkohlefilter. Dabei werden sämtliche Geruchs- und Geschmackstoffe entfernt. Weiter wird dem Produkt durch zwei Adsorptionstrockner und mit Hilfe eines speziellen Gels die Feuchtigkeit entzogen – dies bei einem Taupunkt von minus 60 Grad. Um besonders hartnäckige Verunreinigungen zu entfernen, kommt zusätzlich ein sogenannter Direct Contact Cooler zum Einsatz, der effektiver wirkt als ein Aktivkohlefilter. Hier kommt bereits flüssiges mit gasförmigem CO2 in Kontakt. Bei diesem Vorgang kühlt sich das gasförmige Material stark ab, übriggebliebene Verunreinigungen kondensieren und werden aus dem System abgeführt.

Im letzten Prozessschritt wird das Gas bis unter den Kondensationspunkt, der bei minus 24 Grad liegt, heruntergekühlt. Das CO2 wird dadurch flüssig, andere Stoffe bleiben gasförmig und können dadurch wiederum entfernt werden. Restliche Verunreinigungen werden durch ein weiteres Verfahren, eine sogenannte Stripper-Kolonne, eliminiert. Am Boden dieser Kolonne befindet sich nun jenes flüssige CO2, dass die höchste Qualität aufweist. Dieses wird abgezogen und in einen Lagertank gepumpt.

Das gereinigte und flüssige Kohlenstoffdioxid wird bei einem Druck von etwa 18 bar und einer Temperatur von minus 24 Grad gelagert. Dank dem flüssigen Zustand lässt es sich leicht in Tanklastwagen verladen und transportieren. Einem Einsatz in Industrieprozessen, in der Medizinaltechnik oder gar in der Lebensmittelindustrie steht nun – je nach Reinheit und Qualität – nichts mehr im Wege.